��ߙC��plc��������̖�ɼ��ʴ_�ԵĴ�ʩ

������(��әC���S�y�� 750004)

1�� ��

l�_��deckel��˾�����fp5c���Pʽ�C����ʹ�������^�L�������ϵ�y(t��ng)siemens- fanuc system 7me�������^�߶���Ҫ�M�и��졣ԓ�C�������_630mm��630mm������50�ѵ���Ҫ���������S��(li��n)�ӣ����Sȫ�]�h(hu��n)���ƣ����S�D(zhu��n)��****��4 000r��min���Q���r�g�����������s2.5s���Q�����ٿɿ��������Һ���R�_�(q��)�ӵ��ʽ���죬�\���ٶȞ�30m��min���F(xi��n)����fagor8050m��(sh��)��ϵ�y(t��ng)���ơ�

����ֵ��һ������䵶�߾��a�ķ�ʽ����Ҋ�����߲��Ã��ž��a����γ�bcd4λ��(sh��)������̖****��(sh��)��9999���øБ�(y��ng)�_�P(gu��n)��ݔ����̖�R�e����̖��ԭ����Ӳ����·plc����һ�מV�������Ρ������ϼ��g�a�·�ɼ�16·��̖�����z�����ߣ������ҵ����F(xi��n)����ϵ�y(t��ng)�ă�(n��i)��plc���Ƶ��죬�ͳ��F(xi��n)���µĆ��}����ᔌ��ȼs5mm���\���ٶȞ�o��5m/s����֪�Б�(y��ng)ݔ����̖�H�H��һ���^խ���}�_����·�_�P(gu��n)��ݔ���r�g��������ȫһ�£��ټ��ϵ�������\���е����̎�����ã��`�x����̖���߁�����̎������r�͕��l(f��)����

2����

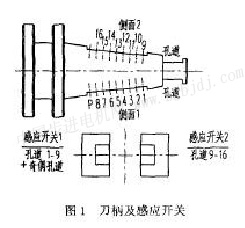

�������Б�(y��ng)�_�P(gu��n)��Dl��ʾ��������(c��)��1�Á���ʾ��λ��ʮλ��(sh��)������1��8����p���M�ɣ�p������ż���ƿ����Á��a�����a���?sh��)Ă���(sh��)���ڴ˾��a������攵(sh��)����(sh��)��(c��)��2��ʾ��λ��ǧλ��(sh��)����9��16���M�ɡ�

ͨ���{(di��o)�õ����ЃɷN���a����������λ�þ��a���͵������a�����F(xi��n)�ڴ����(sh��)�ӹ����IJ���ǰһ�N�����C�����ú�һ�N�������߲����˽�ÿ�����߷��ڵ����е�ʲôλ�ã����߿�������ã�����(j��)��Ҫ�S�r�{(di��o)�ã���ÿ�ѵ����������˴��a��ϵ�y(t��ng)����Ҫӛ����ۙ���ߣ�ֻҪ���R�e���ɡ�

�����ɂ�(c��)���ϵľ��a��ᔽ����ڸБ�(y��ng)�_�P(gu��n)�����ϵ�y(t��ng)�l(f��)����̖��

plc��һ�N�ɾ����������������������cӲ����·����������ȫ��ͬ�ģ����ij����ǰ���ǰ��������һ��һ����(zh��)�еģ�ÿ��(zh��)��һ���һ���������ڣ�Ȼ���֏��^�_ʼѭ�h(hu��n)��һ��������ڿ��_��ʮms��������һ������ֻ��ݔ�룯ݔ��һ�Σ����@�N�r�g�ǟo�����Ƶ����ҵ��ġ���(sh��)��ϵ�y(t��ng)��plc -�㶼߀�и��ْ������һ��ÿ��8��16ms����1�Ρ�

�Ô�(sh��)��ϵ�y(t��ng)�IJ��η��������^�죬�Б�(y��ng)�_�P(gu��n)���}�_�������ֻ�ׂ�ms�����LҲ���^18ms������ȡһ����ܛӲ����ʩ�Dz����ܵõ��M��Ч���ġ�

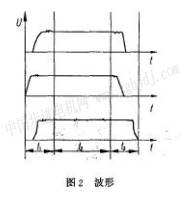

�����xȡ3�����IJ�������������Ҋ�D2��

3�������ز�������ȫһ�£�3���½���Ҳ����ȫһ�£�t2���g����̖��(w��n)�����m(x��)�ڣ����������g��t3���½������g��tl��t3���g�xȡ����̖�϶����e�`�ģ����z©�ģ�ֻ����f���g�ɼ����Ĕ�(sh��)��(j��)�������_�ġ�Ҫ���ْ����������tl��t3���g��ֵ��������t2���g��ֵ���У�����Ҫ��a�ɼ��ɴ��挍��ֵ�����ܱ��C�z�������ߡ�

3��Q����

��Q�@�����}��ԭ�t��Ҫ�ڸ��ْ������ڃ�(n��i)�xȡ���挍�ĵ���̖���V���e�`�Ĕ�(sh��)��(j��)���ʴ_�o�`��ʹ�����еĵ��߶�λ�ړQ��λ�ã�����ҵ�����ӹ������ԄӓQ�����Üʂ䡣

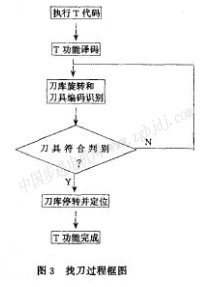

�ҵ��^�̿�DҊ�D3����Ҋ���ҵ����P(gu��n)�I���ڵ��߾��a�R�e��һ�_ʼ���]���eע���@һ�c��ֻ�Ǻ��ε،�16���_�P(gu��n)��̖�ɼ��M�����M���Єe�����ǰl(f��)�F(xi��n)�Еr�����e��������t141�ҵ��Ŀ�����t140��t41������tl����(j��ng)�^��������ȡ��ʩ����ӭ�ж��⡣

(1)�M���s�̸��ْ������ڣ�ʹ�ɼ���̖��ȡ���l�ʼӿ죬���@�����ģ��mȻfagor plc��pe��K�ĕr�g��Փ�ϟo���ƣ������H���Ҳֻ��8ms����(j��ng)ԇ�ã���ԇ��Ƿ�����2��ȡ��ֵ�����^��2����ȫһ�²��ܴ_�J��(sh��)��(j��)��Ч����t���x��

(2)��żУ�ز����٣���(j��ng)�^У���ܞV�����������Ĕ�(sh��)��(j��)�����ȡ�Ӕ�(sh��)��(j��)�Ŀɿ��ԡ�

(3)���p�ſ�2����(c��)��ͬ�r���O(sh��)�����߾��a���mȻ�@�ӣ����߾��a����(sh��)ֻ��2λ�����ɿ�����������1�������������p���U���������`�x�ęC����

(4)�M�����s���ٳ���Ĉ�(zh��)�Еr�g����****���ܵp�ٸ���̎���ij�����������?j��ng)]��һ���Ƕ���ģ��@�ӿ��Կs������������Ē������ڡ�

|