氧化鋁氣態(tài)懸浮焙燒過(guò)程控制系統(tǒng)

李健,遲瑛

(東北大學(xué)流程工業(yè)綜合自動(dòng)化重點(diǎn)實(shí)驗(yàn)室,遼寧沈陽(yáng)110004

摘 要:針對(duì)氧化鋁氣態(tài)懸浮焙燒過(guò)程工藝復(fù)雜,結(jié)構(gòu)龐大,設(shè)備眾多,各設(shè)備之間聯(lián)鎖程度要求高,同時(shí)主爐溫度受眾多因素影響,難以用常規(guī)pid實(shí)現(xiàn)閉環(huán)控制。以中國(guó)鋁業(yè)河南分公司新建氧化鋁焙燒生產(chǎn)過(guò)程計(jì)算機(jī)控制系統(tǒng)工程項(xiàng)目為背莆,結(jié)合焙燒過(guò)程的特點(diǎn)和控制要求,提出了包括過(guò)程控制層與過(guò)程監(jiān)控層的氧化鋁生產(chǎn)焙燒過(guò)程計(jì)算機(jī)控制系統(tǒng)結(jié)構(gòu),進(jìn)行了系統(tǒng)的功能設(shè)計(jì)與硬件設(shè)計(jì),開(kāi)展了氧化鋁焙燒生產(chǎn)過(guò)程控制策略的研究以及控制系統(tǒng)的設(shè)計(jì)與開(kāi)發(fā),提出了將下料量作為前饋引入主爐溫度控制,并成功應(yīng)用于現(xiàn)場(chǎng),取得了顯著的應(yīng)用效果。該系統(tǒng)的成功應(yīng)用表明其具有廣闊的推廣應(yīng)用的前景。

關(guān)鍵詞:氧化鋁;氣態(tài)懸浮焙燒爐;前饋控制;控制系統(tǒng)

中圖分類號(hào):tp 273 文獻(xiàn)標(biāo)識(shí)碼:a

1引言

焙燒過(guò)程是氧化鋁生產(chǎn)的最后一道工序,該生產(chǎn)過(guò)程的主要任務(wù)是將帶有附著水和結(jié)晶水的氫氧化鋁物質(zhì)在焙燒爐中高溫煅燒,脫除附著水和結(jié)晶水,從而生成物理化學(xué)性質(zhì)符合電解要求的氧化鋁。焙燒生產(chǎn)過(guò)程是決定氧化鋁的產(chǎn)量、質(zhì)量和能耗的重要環(huán)節(jié),其能耗占氧化鋁生產(chǎn)能耗的百分之10左右.

氫氧化鋁焙燒工藝經(jīng)歷了傳統(tǒng)回轉(zhuǎn)窯工藝、改進(jìn)回轉(zhuǎn)窯工藝和流態(tài)化焙燒工藝3個(gè)發(fā)展階段。目前所采用的工藝主要是后兩種,傳統(tǒng)回轉(zhuǎn)窯工藝已經(jīng)淘汰。

國(guó)外主要采用流態(tài)化焙燒工藝,而我國(guó)主要是回轉(zhuǎn)窯工藝,但流態(tài)化工藝在近二十年來(lái)逐漸被引進(jìn)和改造。

目前,國(guó)外在回轉(zhuǎn)窯工藝中,氧化鋁焙燒過(guò)程自動(dòng)化已達(dá)到較高的水平,技術(shù)相當(dāng)成熟,但在流態(tài)化工藝中,****控制算法運(yùn)用較少,主要還是采用pid控制。國(guó)內(nèi)氧化鋁廠焙燒過(guò)程的技術(shù)裝備水平較低,生產(chǎn)設(shè)備條件和生產(chǎn)邊界條件的波動(dòng)較大,其控制研究在流態(tài)化工藝中還屬于初探階段,自動(dòng)化程度不高。

2氧化鋁焙燒過(guò)程簡(jiǎn)介

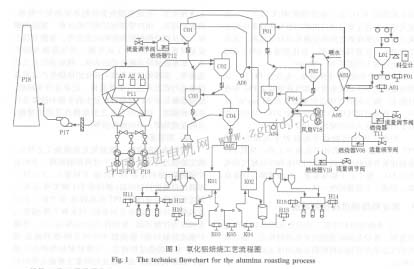

氣體愚浮焙燒爐系統(tǒng)主要包括氫氧化鋁喂料、文丘里閃速干燥器、多級(jí)旋風(fēng)預(yù)熱系統(tǒng)、氣體懸浮焙燒爐、多級(jí)旋風(fēng)冷卻器、二次流化床冷卻器、除塵和返灰等部分。

工藝流程圖,如圖1所示。

具體工藝過(guò)程及設(shè)備如下:

1)氫氧化鋁喂料(主體設(shè)備:螺旋a01、皮帶foi過(guò)濾機(jī)出來(lái)的氫氧化鋁,通過(guò)皮帶運(yùn)送到倉(cāng)l01,再經(jīng)過(guò)皮帶秤秤量后由皮帶(f01)送到螺旋( a01),螺旋再把物料送人文丘里閃速干燥器( a02)。

2)干燥(主體設(shè)備:文丘里閃速干燥器a02)

通過(guò)螺旋a01的物料約含百分之8~l2的附著水,溫度為50℃,進(jìn)入文丘里閃速干燥器后與大約300~ 400℃的煙氣相混合,物料在此被加熱,附著水蒸發(fā),物料被送入p01。

為了在氫氧化鋁附著水含量波動(dòng)的情況下保證達(dá)到預(yù)期的干燥效果,閃速干燥器的底部安裝一個(gè)燃燒器tll,以使a02出日溫度在130℃以上,燃燒器tll燃料為煤氣,流量o~2 240 m3/h。

3)預(yù)熱(主體設(shè)備:旋風(fēng)預(yù)熱器p01,p02)從閃速干燥器出來(lái)的物料和氣體在旋風(fēng)預(yù)熱器p01中分離,氣體去電收塵,固體物料落人旋風(fēng)預(yù)熱器底部。從旋風(fēng)預(yù)熱器p01出來(lái)的物料與熱分離器旋風(fēng)筒p03的熱氣流相遇并被帶人旋風(fēng)預(yù)熱器p02中,熱氣流溫度在1100℃~1 100℃左右,物料從130℃左右被加熱到320~ 360℃,這時(shí)氫氧化鋁被脫去部分結(jié)晶水。物料和氣流在p02中分離,氣流去文丘里閃速干燥器a02,物料進(jìn)入焙燒爐p04中.

焙燒及分離(主體設(shè)備:焙燒爐p04、熱分離旋風(fēng)筒p03) 氣體懸浮焙燒爐和熱分離旋風(fēng)筒構(gòu)成了“反應(yīng)一分離”系統(tǒng)。燃燒空氣在冷卻系統(tǒng)已被加熱到600~ 800℃,它從焙燒爐底部的中心管進(jìn)入焙燒爐。從旋風(fēng)筒p02出來(lái)的氫氧化鋁沿著錐底的切線方向進(jìn)入反應(yīng)器,以便使物料、燃料與燃燒空氣充分混合。

焙燒爐底部有2個(gè)燃燒器v08,v19,其中,v08起點(diǎn)火作用,v19有l(wèi)2個(gè)燒嘴,它是主要熱源。v08以煤氣作為燃料,流量為0~2 240m |