摘要:研究了一種新穎的永磁偏磁三自由度交直流混合磁軸承。軸向懸浮力控制采用直流驅動,徑向懸浮力控制采用三相逆變器提供電流驅動,由一塊徑向充磁的環形永磁體同時提供軸向、徑向偏磁磁通,同時引入一組二片式六極徑向軸向雙磁極面結構,大幅增大了徑向磁極面積,提高磁軸承的徑向承載力,并且在保證徑向承載力的情況下,減小軸向尺寸。軸承集合了交流驅動、永磁偏置及徑向一軸向聯合控制等優點。理論分析和有限元仿真證明,磁軸承的結構設計更加合理,對磁懸浮傳動系統向大功率、微型化方向發展具有一定意義。

關鍵詞:磁軸承;有限元方法;懸浮力;數學模型;原理引 言在懸浮系統中,氣浮、液浮系統需要配置專門的氣壓、液壓系統,致使系統龐大,價格昂貴。

磁性懸浮系統因其體積小,懸浮力產生系統小,控制系統簡單而備受重視。在磁軸承支承電機及無軸承電機中,都需要磁軸承的懸浮來實現五個自由度的完全懸浮運行,故磁軸承的軸向尺寸直接影響懸浮電機系統的性能,軸向尺寸過大使轉子軸向剛度降低,高速旋轉時擺動增大,限制臨界轉速及承載力的提高。徑向直流磁軸承需要兩個直流功率放大器控制兩個自由度的懸浮,致使系統復雜,不利于工業應用;單獨的軸向磁軸承需要軸向吸力盤,導致懸浮系統軸向尺寸較大,影響其運行性能。本文在徑向軸向磁軸承相結合的永磁偏磁型三自由度交直流混合磁軸承結構的基礎上引入了一組二片式六極雙磁極面結構,在不減小磁軸承承載力的前提下,有效地減小了磁軸承的軸向尺寸,對臨界轉速的提高及磁懸浮電機向微型化方向發展具有現實意義。

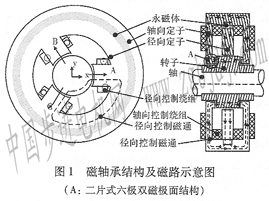

懸浮機理及數學模型.1懸浮機理圖1是交直流三自由度混合磁軸承磁路示意 圖。圖中帶箭頭的實線表示永磁體產生的靜態偏磁磁通。它從永磁體的N極出發,經過軸向定子、軸向氣隙、轉子、徑向氣隙、徑向定子、最后回到永磁體的s極。帶箭頭(箭頭方向由控制電流方向按右手定則確定)的虛線表示控制磁通。軸向控制磁通在軸向定子、軸向氣隙與轉子內構成回路;徑向控制磁通在徑向及軸向定子、徑向氣隙與轉子形成回路(圖1中的虛線)。軸向控制繞組通入直流電,形成軸向控制磁通,控制系統通過位移傳感器反饋的軸向位置信號來控制軸向繞組電流的大小,從而使電機系統工作在軸向平衡位置。

徑向磁軸承的工作原理與無軸承電機相同,三個繞組通人三相交流電,產生一個旋轉的單極控制磁通,相當于一個轉矩繞組極對數置O、徑向力繞組極對數為1的元軸承電機,滿足p2=p1+1。其控制方法與無軸承電機轉子位移的控制方法相同。相對于直流磁軸承來說,可以用一個三相交流功率放大器代替兩個直流功率放大器對徑向兩個自由度控制,簡化了控制系統,同時也降低了控制系統成本。

1.2數學模型

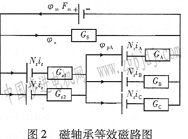

本文用等效磁路法建立磁軸承的數學模型。首先,為了簡化問題,假設轉子位于軸向定子及徑向定子的中心;忽略渦流對磁力的影響;忽略磁滯對磁吸力的影響;忽略電磁鐵與轉子之間氣隙以外的漏磁。由于定子及轉子均是磁導率非常高的硅鋼片材料,所以計算中忽略定子及轉子的磁阻。圖2為磁軸承的等效磁路,Fm為永磁體對外提供的磁動勢,φm為永磁體發出的總磁通,φs為總漏磁通,Gs為漏磁導,右邊軸向氣隙和左邊軸向氣隙的磁導分別是Gzl和Gz2,徑向3個氣隙磁導分別是GAGB、GC。現假設轉子軸向向左偏移z,徑向正方向各偏移x、y,則各氣隙處的磁導為.

式中,μ。為真空磁導率;5z為軸向磁極面積;為每極徑向磁極總面積(包括徑向磁極與雙磁極面的徑向磁極面積);δz為軸向氣隙長度;δR為徑向氣隙長度。

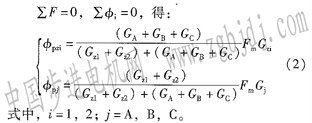

根據磁路基爾霍夫定律:

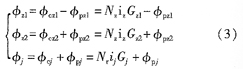

磁軸承運行時,對軸向徑向控制繞組施加控制電流,在各氣隙處的磁通為永磁體偏磁磁通與控制磁通的疊加:

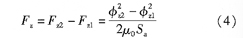

軸向懸浮力模型假若磁軸承轉子軸向向右偏移量為z,要使轉子回到軸向平衡位置,則需要兩個軸向氣隙處合成磁通產生的合力向左。根據磁場力與磁通的關系,軸向懸浮力計算公式為:

式中,Fz2為轉子左邊受到的磁吸力;Fzl為轉子右邊受到的磁吸力把式(1)、式(2)、式(3)代入式(4),在平衡位置處附近(x,y《δr,z=《δa)對Fz拉氏變換并略去二階以上無窮小量得出該磁軸承在平衡位置附 近軸向懸浮力線性化數學模型為:

式中,kz為軸向力/位移系數;kiz為軸向力/電流系數。在磁軸承結構和工作點確定后,kz、kiz均為常數。

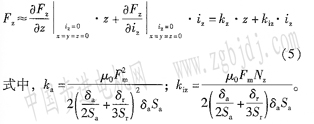

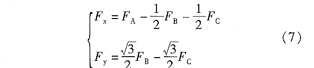

徑向懸浮力模型假若磁軸承轉子在徑向正方向偏移量為x、y,則徑向各氣隙處合成磁通φA、φB、φC產生的懸浮力分別為:

式中,j=A、B、c;將FA、FB,FC。分別投影到軸及y軸上,則徑向懸浮力計算公式為:

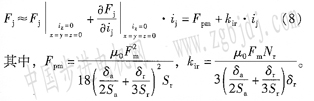

代人式(1)、式(2)、式(3),在平衡位置處附近(x,y《6,z《δa)對Fi(j=A,B,c)進行線性化處理并略去二階以上無窮小量得:

式中,Fpm為平衡位置時永磁體磁通在徑向各氣隙處產生的磁力。其大小是相等的。kir為徑向力/電流系數。在磁軸承結構和工作點確定后,Fpm、均為常數。

2.1磁軸承設計及有限元分析

2.1磁軸承結構

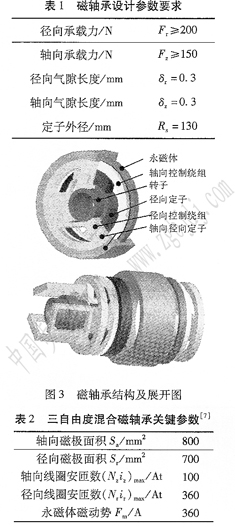

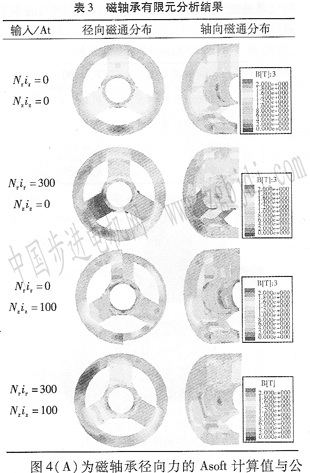

磁軸承設計參數要求如表l。本文對磁軸承做了以下優化:首次引入二片式6極徑向軸向雙磁極面結構;采用徑向軸向三自由度定位轉子;定轉子均采用硅鋼片疊壓而成,有效減小渦流損耗及磁滯損耗;永磁體采用銣鐵硼(NdFeB);線圈采用漆包銅線繞制。表2為磁軸承的主要機械參數。徑向力控制繞組的特殊位置,有效增加徑向承載力,并且結構更為緊湊,軸向長度有效減小。圖3為本文設計的磁軸承結構,軸向徑向氣隙均為O.3 mm。

本文的磁軸承具有兩套繞組:徑向控制繞組與軸向控制繞組。其特殊的磁路結構使得它徑向與軸向的磁路相互獨立,具有自解耦功能。磁軸承徑向控制線圈通入交流電后,可產生單極旋轉磁場,與永磁體磁場疊加,形成不對稱分布磁場,產生徑向力。軸向控制線圈通入直流電后,可建立軸向控制磁通,與永磁體磁場疊加,使得軸向兩氣隙處磁場不等,從而產生對轉子軸向的單邊磁拉力。

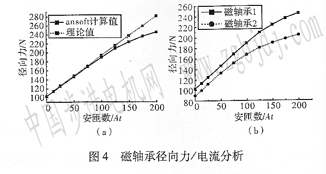

2.2有限元分析本文使用As0ft/maxwell工程有限元分析軟件對該軸承進行建模、分析。表3為磁軸承線圈分別通入電流后產生的磁通分布。永磁體產生的徑向軸向偏磁磁通對稱分布,此時沒有徑向力產生。對徑向控制繞組加載三相交流電,某一時刻產生的控制磁通與永磁體偏磁磁通疊加,打破徑向磁路的均勻分布,產生相應方向的徑向力,同時軸向磁路仍然對稱分布,無單邊磁拉力產生。對軸向控制繞組通入直流電,產生的控制磁通與偏磁磁通疊加,使軸向磁通不均勻分布,產生軸向的單邊磁拉力,同時,徑向磁通對稱分布,不產生徑向力。對軸向、徑向控制線圈同時加載電流,軸向徑向控制磁通與永磁體偏磁磁通疊加,同時產生徑向力與軸向單邊磁拉力。由計算結果得出,徑向與軸向控制磁路之間沒有耦合,說明該磁軸承具有自解耦功能。在控制過程中軸向徑向控制磁通不需解耦,控制系統簡單。

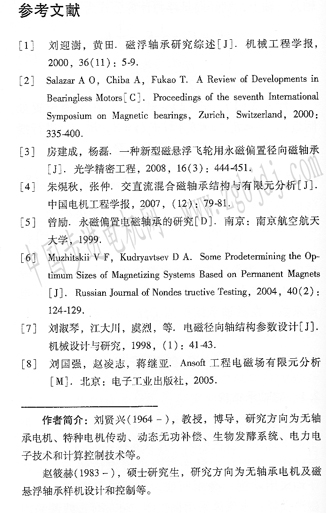

圖4(A)為磁軸承徑向力的Asft計算值與公式計算值。可知Ason計算出磁軸承的****徑向承載力達240 N,完全滿足設計參數要求。徑向力的有限元計算值與數學模型的期望值很好的逼近,并且線性化程度較高,也說明了在徑向位移較小的情況下,徑向力與電流是成線性關系的。與同樣軸向尺寸的沒有雙磁極面結構的磁軸承相比較圖4(B],有限元計算結果表明的后者****徑向力為180 N,遠小于本文介紹的新型磁軸承,并且相同的徑向力控制電流產生的徑向力小于前者,充分說明了引入結構后磁軸承的性能得到優化。說明改變磁軸承徑向力控制繞組安放位置,引入二片式六極徑向軸向雙磁極面結構,可以大大提高磁軸承的徑向承載力,同時相應減小了軸向尺寸。

結論理論分析和有限元計算結果表明,引入二片式徑向軸向雙磁極面結構,有效擴大了徑向磁極面積,使得新型磁軸承在軸向尺寸不變時能產生更大的徑向磁拉力,結構更為緊湊,增加承載力,是磁軸承較為合理的結構.對磁懸浮電機傳動系統向微型化、大功率發展具有一定影響。

|